Проект предусматривает аудит и корректировку работы вентиляционной системы завода ООО «Кастамону Интегрейтед Вуд Индастри» в ОЭЗ «Алабуга».

В рамках проекта проведена проверка и корректировка срабатывания автоматики системы, построенной на контроллерах Siemens Desigo PXC-100 и SCADA системы Siemens Desigo Insight, проверка и корректировка корректности отображения параметров и ошибок системы на АРМ оператора, проверка и корректировка работы системы на физическом уровне.

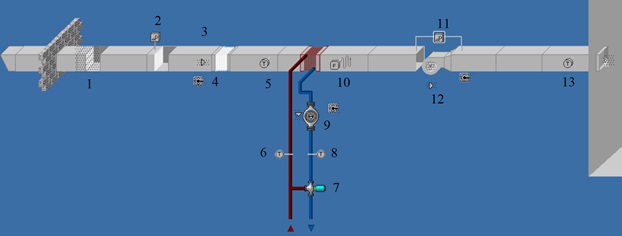

Схема системы вентиляции на АРМ

1- индикация состояния и управление приводом жалюзи;

2- датчик-реле перепадов давления на фильтре;

3- индикация состояния и управление электрическим преднагревателем;

4- режим работы электрического преднагревателя;

5- датчик температуры приточного воздуха;

6- датчик температуры теплофиката прямого хода;

7- индикация состояния и управление трехходовым клапаном;

8- датчик температуры теплофиката обратного хода;

9- индикация состояния и управление насос;

10- термостат по замерзанию калорифера;

11- датчик-реле перепадов давления на вентиляторе;

12- индикация состояния и управление вентилятором;

13- датчик температуры воздуховода.

Схема отображает принцип работы автоматики управления приточной вентиляции. В процессе функционирования системы осуществляется забор воздушной массы снаружи здания, которая, поступая через воздухозаборную решетку, направляется в приточную установку. Далее отобранный воздух, минуя жалюзи (1) в открытом положении, поступает в секцию карманной фильтрации (2). Здесь происходит полное очищение воздушной массы, которая впоследствии направляется в нагревательную секцию, где ее термический режим достигает 25°С.На завершающей стадии воздух поступает в вентиляционную секцию, где ему придается определенный напор (12), а затем по воздуховоду доставляется в помещения. Термический режим приточной воздушной массы измеряется при помощи датчика (13). Полученный показатель поступает на щит управления, где после анализа контроллер выдает соответствующий сигнал на запорнорегулирующую арматуру. Система исключает попадание в воздух пыли и мелких частиц благодаря наличию контроля засорения. На фильтре вмонтирован датчик перепада давления до и после изделия (2), и в случае превышения показателе в 100Па произойдет замыкание контактов и включится световая индикация на панели. Калориферы системы также защищены от промерзания. При снижении температуры на термостате (10) ниже 5°С, система останавливается и одновременно переходит в закрытое положение клапан отбора наружного воздуха (1). На рабочее место оператора подается сигнал FROST ALARM (10). Трехходовой клапан (7) переходит в полностью открытое положение, в результате чего расход теплоносителя достигает максимального значения, включается электрический преднагреватель (4). Как следствие, подача холодной воздушной массы прекращается без остановки циркуляции теплоносителя через калорифер. Поскольку теплосъем в системе практически полностью прекращается, температура теплоносителя увеличивается. Как только это значение воздуха достигает достигнет 20°С, вентилятор обратно запускается в работу, клапан наружного воздуха приводится в открытое положение, и воздухоподогреватель вновь функционирует.

Модернизация системы вентиляции и отображения на АРМ

Согласно перечню работ по корректировке AHU9-AHU11 были проведены следующие работы по отладке системы вентиляции и корректному отображению состояния системы на рабочем месте оператора:

· монтаж на штатное место электроприводов жалюзи,

· выставление заслонок жалюзи по правильности углов атаки,

· настройка термостата по отключению вентиляционной системы от заданной температуры,

· проверка сигналов по степени засоренности фильтров,

· исправление ошибочного отображения на мониторе оператора отработки датчиков и положения жалюзи,

· отображение сигнала – «обрыв ремня» на панели оператора,

· модернизация программы с учетом исправлений,

· настройка насоса И.Т.У. по прохождению (скорость) теплофиката,

· проверка на достоверность срабатывания автоматики дистанционно,

· заливка программы в контроллер,

· пусконаладочные работы,

· корректировка уставки температуры канала согласно заданному значению,

· проверка работоспособности элементов системы.

Все работы выполнены качественно и в срок.